耐候性試驗

Weathering Testing

咨詢熱線

18566398802汽車內飾塑料件表面發粘現象研究

1 發粘現象背景

目前大部分汽車內飾塑料件的表面是經過噴漆處理的,這么做既比較美觀又可以起到保護塑料件的作用,提高其耐刮擦、耐光老化等性能。但是隨著價格因素的影響,汽車內飾件以后的發展趨勢是不再噴漆,這就對塑料件的性能要求提出了挑戰。

在外部自然環境影響下,如光照、高溫、潮濕等,汽車內飾塑料件中的多種物質相互作用,會產生一些意想不到的問題。在南非和亞利桑那的整車戶外自然曝曬測試,發現汽車內飾零件表面有發粘現象。

2 實驗室加速測試初步研究

在戶外整車曝曬發現發粘現象后,我們初步研究了幾種樣品的實驗室加速測試發粘現象。試驗樣品為1#,2#,3#,4#和5#,每種樣品有2個重復樣。TS-BD-002-2009測試程序

2 實驗室加速測試初步研究

如下表1所示。測試標準 | TS-BD-002-2009 |

氙燈設備 | Q-Sun氙燈試驗箱 |

過濾器 | Window-Q窗玻璃過濾器 |

輻照度 | 0.88 W/m2@420nm |

黑標溫度 | 80℃ |

箱體空氣溫度 | 45℃ |

相對濕度 | 20% |

測試時間 | 480h |

表1實驗室加速試驗TS-BD-002-2009測試程序

每曝曬96小時為1個周期,需要測試樣品表面是否發粘。總的曝曬時間為5個周期,480小時。樣品的發粘等級按照TS-BD-002-2009來評定。以下表2為曝曬3個周期、4個周期及5個周期后樣品的發粘情況。

曝曬周期 | 曝曬3個周期 | 曝曬4個周期 | 曝曬5個周期 |

樣品 | 發粘情況,等級 | 發粘情況,等級 | 發粘情況,等級 |

1#-a | 不發粘,1級 | 不發粘,1級 | 不發粘,1級 |

1#-b | 不發粘,1級 | 不發粘,1級 | 不發粘,1級 |

2#-a | 不發粘,1級 | 不發粘,1級 | 不發粘,1級 |

2#-b | 不發粘,1級 | 不發粘,1級 | 不發粘,1級 |

3#-a | 不發粘,1級 | 不發粘,1級 | 不發粘,1級 |

3#-b | 不發粘,1級 | 不發粘,1級 | 不發粘,1級 |

4#-a | 不發粘,1級 | 不發粘,1級 | 不發粘,1級 |

4#-b | 不發粘,1級 | 不發粘,1級 | 不發粘,1級 |

5#-a | 發粘,3級 | 發粘,3級 | 發粘,3級 |

5#-b | 發粘,3級 | 發粘,3級 | 發粘,3級 |

表2 樣品發粘情況及等級

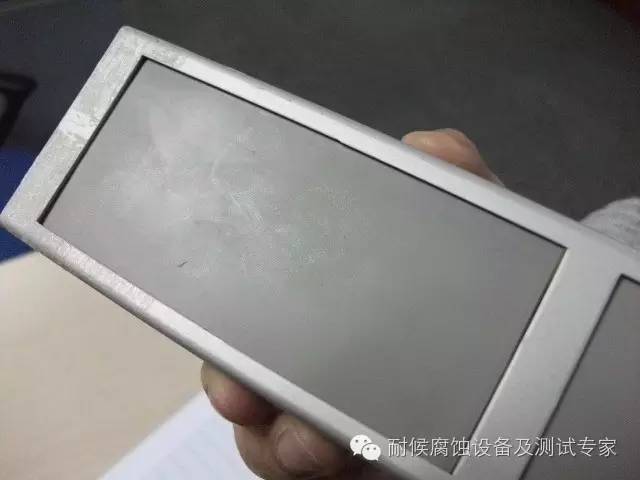

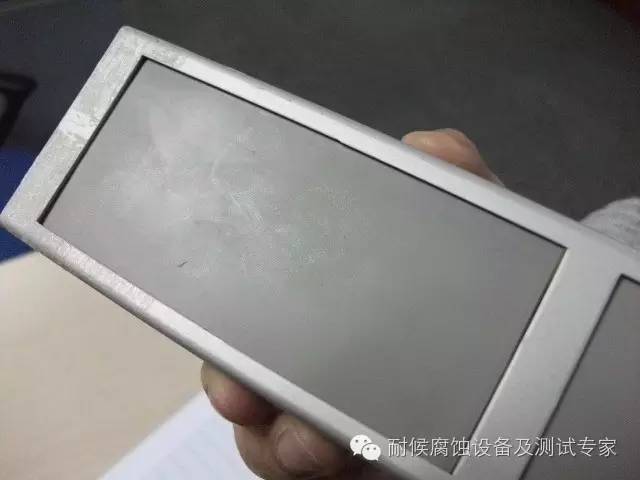

由于目前沒有比較客觀的評定發粘的測試方法,我們采用的是手摸的方法,用手指來感覺樣品是否存在發粘現象。從表2可以看出,樣品1#,2#,3#,4#沒有出現發粘現象,樣品5#存在發粘現象。圖1是曝曬480小時之后樣品5#-a曝曬面的照片,從照片中可以明顯看出因樣品表面發粘而留在樣品表面的指紋。

圖1 按照TS-BD-002-2009曝曬480小時之后樣品5#-a曝曬面的照片

不過當我們按照表3所示的汽車內飾件標準SAE J2412中的測試程序 對以上樣品進行曝曬時,卻沒有發現發粘現象。

對以上樣品進行曝曬時,卻沒有發現發粘現象。

測試標準 | SAE J2412 | |

氙燈設備 | Q-Sun氙燈試驗箱 | |

光照 / 黑暗 | 光照循環 | 黑暗循環 |

過濾器 | UV-Q/B紫外延展過濾器 | |

輻照度 | 0.55 W/m2@340nm | |

黑板溫度 | 89℃ | 38℃ |

箱體空氣溫度 | 62℃ | 38℃ |

相對濕度 | 50% | 95% |

循環時間 | 3.8 h | 1 h |

測試時間 | 480h | |

表3 實驗室加速試驗SAE J2412測試程序

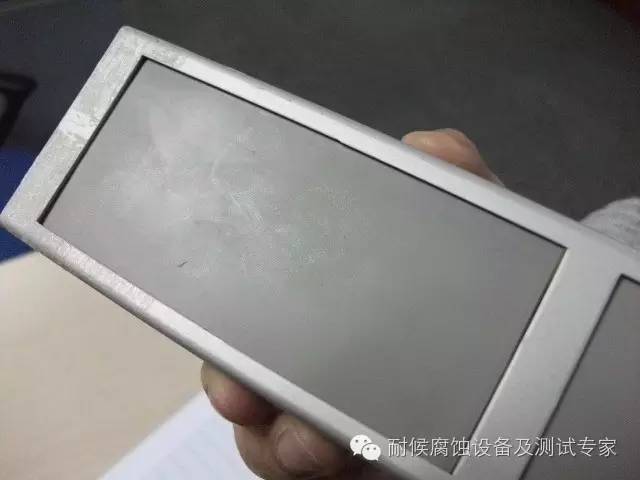

評定樣品是否發粘時,我們同樣采用的是手摸的方法。下面圖2是樣品5#-a曝曬480小時后的照片,因樣品沒有出現發粘現象,所以從照片中我們沒有發現指紋。

圖2 按照SAE J2412測試480小時后樣品5#-a曝曬面的照片

3 發粘現象系統研究試驗方案

以上的實驗室加速試驗只是對汽車內飾塑料件表面發粘現象的初步研究。是不是大部分塑料件按照SAE J2412的測試條件都不出現發粘現象?

TS-BD-002-2009實驗室加速測試與戶外測試之間的相關性如何?為了回答這些問題,我們準備對汽車內飾塑料件表面發粘現象進行系統研究。實驗方案如下:

試驗目的 | 按照TS-BD-002-2009,SAE J2412及在亞利桑那對汽車內飾塑料件進行曝曬,研究樣品的發粘現象; 研究這3種測試方法之間的相關性; 發粘現象評定方法研究 |

試驗設備及戶外曝曬場 | Q-Sun氙燈試驗箱; 亞利桑那戶外曝曬場,AIM Box汽車內飾件試驗箱 |

試驗樣品 | 9種塑料件(發粘性能有好有差),每種樣品3個重復樣 |

試驗條件 | TS-BD-002-2009見上表1; SAE J2412見上表3; AIM Box試驗條件按照GMW 3417,最高溫105℃ |

試驗時間及評估周期 | TS-BD-002-2009試驗時間480小時,每96小時評估一次; SAE J2412試驗時間480小時,每48小時評估一次; AIM Box試驗時間100,000 TNR,每20,000 TNR評估一次 |

表4 發粘現象系統研究試驗方案

目前,我們已經準備好試驗樣品,發粘試驗系統研究隨后開始,試驗結束后我們將發表另一篇文章來介紹試驗情況。

4 平板氙燈試驗箱的優勢

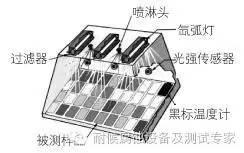

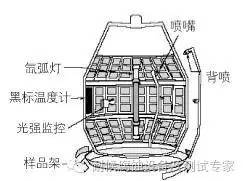

對發粘試驗進行評定時,較好趁熱評定。所以要求樣品的安裝、取出要方便。下面的圖3、圖4分別是平板氙燈試驗箱和旋轉氙燈試驗箱的示意圖 。從示意圖中我們發現只要打開平板氙燈試驗箱的箱門就可以采用手摸的方法對樣品表面進行發粘評定,非常方便。而對于旋轉試驗箱,則需要先把樣品從樣品架上取下,然后再評估,比較費時,且評估時人機工程不夠好。

。從示意圖中我們發現只要打開平板氙燈試驗箱的箱門就可以采用手摸的方法對樣品表面進行發粘評定,非常方便。而對于旋轉試驗箱,則需要先把樣品從樣品架上取下,然后再評估,比較費時,且評估時人機工程不夠好。

圖3 平板氙燈試驗箱示意圖

圖4 旋轉氙燈試驗箱示意圖

5 發粘試驗評估方法

上面已經提到,目前我們主要通過手摸的方法來判斷樣品表面的發粘現象。這種評估方法操作起來比較簡單,但是主觀性比較強,不同的評估者可能會給出不同的發粘等級。所以在接下來的發粘現象系統研究中,我們除了要比較實驗室加速試驗與戶外自然曝曬之間的關系外,同時還要研究有沒有更好的發粘試驗評估方法。

其中一種待用的評估方法是薄膜測試法。樣品曝曬一段時間后,把某種特殊的薄膜覆蓋在樣品表面,然后再用拉力機去拉薄膜,通過拉力機上的讀數來判斷樣品的發粘情況及等級。

另一種待用的評估方法是棉花或粉體測試法。同樣在樣品曝曬一段時間后,在樣品正上方一定距離向樣品表面撒落某種特殊的棉花或粉體,然后把樣品倒置,這樣就只保留粘在樣品表面上的棉花或粉體。通過留存在樣品表面上的棉花或粉體的數量來判斷樣品的發粘情況及等級。

除了以上兩種待用的評估方法,不排除在試驗過程中想到并使用其它更合理的評估方法。關于評估方法的研究,我們也會在以后的文章中詳細介紹。

6 總結

汽車內飾塑料件表面發粘現象越來越受到大家的重視,本文也通過實驗室加速試驗方法做了一些初步研究。并分析了平板式氙燈試驗箱在發粘測試中使用更加方便。接下來,我們會做一些系統性的研究,觀察實驗室加速試驗與自然戶外曝曬之間的相關性,并試圖找出更合理的發粘評估方法,以期盡早解決汽車內飾塑料件發粘問題。

參考文獻:

2 實驗室加速測試初步研究

TS-BD-002-2009 非金屬材料 確定PP塑料發粘性的曝光測試 SAE J2412使用可控輻照度的氙燈設備對汽車內飾件進行加速暴露測試

SAE J2412使用可控輻照度的氙燈設備對汽車內飾件進行加速暴露測試

Gregory Fedor等,氙燈試驗箱的均勻性研究——旋轉鼓式氙燈試驗箱和平板式氙燈試驗箱的比較,汽車工藝與材料,2007,第6期,56-60

Gregory Fedor等,氙燈試驗箱的均勻性研究——旋轉鼓式氙燈試驗箱和平板式氙燈試驗箱的比較,汽車工藝與材料,2007,第6期,56-60

粵公網安備 44060402000067號

粵公網安備 44060402000067號