耐候性試驗(yàn)

Weathering Testing

咨詢熱線

18566398802QUV 熒光紫外測(cè)試助力粘合劑制造商解決戶外黃化難題

案例背景

一家粘合劑和填料制造商正在尋找一種方法來更好地模擬他們?cè)诂F(xiàn)場(chǎng)看到的產(chǎn)品變黃故障。他們的產(chǎn)品用于汽車、建筑和其他行業(yè)的石材、混凝土、陶瓷和涂料的粘合、填充和修復(fù)。主要故障模式是褪色、光澤度喪失、機(jī)械強(qiáng)度喪失、剝落和開裂。這與其說是保修索賠問題,不如說是他們?cè)趷毫拥乩憝h(huán)境(尤其是中東)中擴(kuò)大市場(chǎng)份額的機(jī)會(huì)。他們的技術(shù)基于聚酯和聚氨酯環(huán)氧樹脂,在世界各地各種氣候條件下用于戶外。

測(cè)試方案對(duì)比

QUV 熒光紫外測(cè)試(ISO 4892-2)

光源:UVA-340 燈管(模擬 300-400nm 紫外光譜)

循環(huán):8 小時(shí)光照(0.76 W/m2/nm @340 nm, 60℃)+ 4 小時(shí)冷凝(50℃)

結(jié)果:500 小時(shí)后環(huán)氧樹脂出現(xiàn)嚴(yán)重黃化、部分開裂 / 結(jié)晶,聚氨酯 / 聚酯明顯黃化

Q-SUN 氙弧測(cè)試(ISO 4892-3)

光源:Daylight-Q 濾光片(模擬全光譜日光)

循環(huán):102 分鐘光照(60 W/m2 TUV, 65℃黑標(biāo)溫度)+ 18 分鐘光照 + 噴霧

結(jié)果:環(huán)氧樹脂輕度黃化且無開裂,聚氨酯 / 聚酯黃化程度弱于 QUV

關(guān)鍵測(cè)試發(fā)現(xiàn)

結(jié)論:QUV 測(cè)試在環(huán)氧樹脂和聚氨酯材料中表現(xiàn)出與中東現(xiàn)場(chǎng)故障更高的一致性,尤其對(duì)紫外線敏感材料更具預(yù)測(cè)價(jià)值。

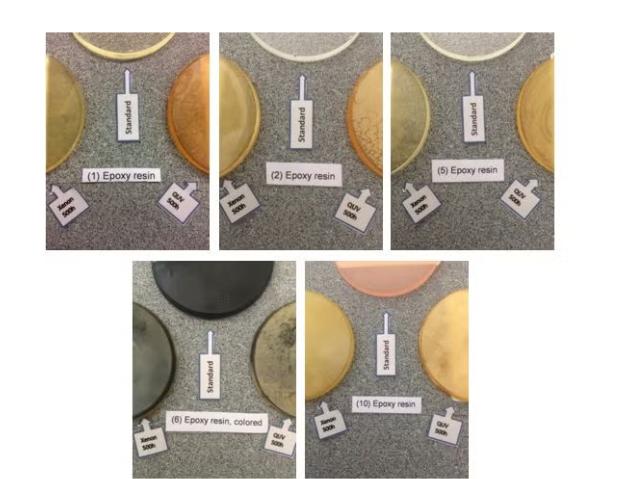

圖1:顯示了幾種透明涂層以及彩色樣品的環(huán)氧樹脂測(cè)試結(jié)果。熒光紫外線測(cè)試通常比氙氣測(cè)試產(chǎn)生更嚴(yán)重的黃化和褪色,并且某些樣品會(huì)出現(xiàn)氙氣測(cè)試中未觀察到的開裂/結(jié)晶。紫外熒光測(cè)試結(jié)果最接近現(xiàn)場(chǎng)故障

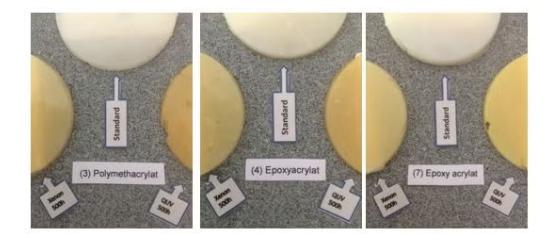

圖2:丙烯酸酯的測(cè)試結(jié)果如圖2所示。聚甲基丙烯酸酯(3)和環(huán)氧丙烯酸酯(4)、(7)在紫外熒光和氙氣測(cè)試方法中表現(xiàn)出相當(dāng)?shù)睦匣S化結(jié)果。

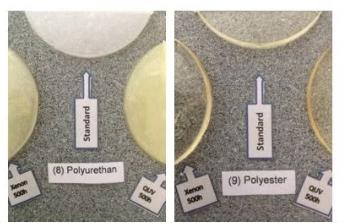

圖3:聚氨酯(8)和聚酯(9)的結(jié)果如圖3所示。與環(huán)氧樹脂一樣,熒光紫外線測(cè)試的結(jié)果比氙氣測(cè)試的結(jié)果略微發(fā)黃,并且與現(xiàn)場(chǎng)失效情況最為接近。

商業(yè)價(jià)值實(shí)現(xiàn)

研發(fā)效率提升

采用 QUV 建立標(biāo)準(zhǔn)化測(cè)試流程,實(shí)現(xiàn)配方快速迭代

測(cè)試周期從戶外 12 個(gè)月縮短至實(shí)驗(yàn)室 3 個(gè)月

市場(chǎng)突破

優(yōu)化后的產(chǎn)品成功進(jìn)入中東高端建材供應(yīng)鏈

確認(rèn) QUV 設(shè)備投資在短時(shí)間內(nèi)收回成本

技術(shù)驗(yàn)證

驗(yàn)證 QUV 測(cè)試對(duì)環(huán)氧樹脂黃化和開裂的預(yù)測(cè)能力

發(fā)現(xiàn)冷凝循環(huán)比噴霧循環(huán)更貼近中東晝夜溫差環(huán)境

技術(shù)啟示

材料敏感性差異

環(huán)氧樹脂對(duì) UVA-340 波段高度敏感

聚氨酯材料的黃化與紫外線能量密度直接相關(guān)

環(huán)境參數(shù)優(yōu)化

高溫光照(60℃)加速化學(xué)交聯(lián)反應(yīng)

冷凝循環(huán)更能模擬實(shí)際使用中的濕度變化

測(cè)試方法改進(jìn)

建議延長(zhǎng) QUV 測(cè)試周期至 1000 小時(shí)評(píng)估長(zhǎng)期性能

需關(guān)注 UVA 波段以外的材料老化機(jī)制研究

- 中國(guó)汽車工程學(xué)會(huì)《汽車零部件及材料實(shí)驗(yàn)室循環(huán)腐...

- Q-SUN氙燈試驗(yàn)箱得到了Ford汽車BO 1...

- 循環(huán)鹽霧腐蝕測(cè)試技術(shù)網(wǎng)絡(luò)研討會(huì)圓滿結(jié)束...

- 美國(guó)Q-lab推出全新的萬能校準(zhǔn)儀...

- 循環(huán)鹽霧腐蝕測(cè)試技術(shù)網(wǎng)絡(luò)研討會(huì)問題收集與解答...

- 循環(huán)鹽霧腐蝕測(cè)試技術(shù)網(wǎng)絡(luò)研討會(huì)視頻回放...

- Q-fog鹽霧試驗(yàn)箱錯(cuò)誤代碼解析...

- Q-fog鹽霧試驗(yàn)箱有哪些安全傳感器...

粵公網(wǎng)安備 44060402000067號(hào)

粵公網(wǎng)安備 44060402000067號(hào)